商机详情 -

家用储能入柜车多少天

储能入柜车的技术在于三大系统的协同优化:储能电池系统、功率转换系统与智能控制系统。电池系统多采用磷酸铁锂动力电池,具备高安全性、长循环寿命等特点,单柜储能容量可达 100-500kWh,满足不同场景的用电需求;功率转换系统(PCS)实现直流电与交流电的高效转换,转换效率超过 96%,确保能源利用充分化;智能控制系统则通过物联网、大数据技术,实现电池状态监测、充放电智能调度、远程运维等功能,保障系统稳定运行。此外,车身设计采用轻量化材料与防风抗震结构,适配公路、山路等多种路况,同时配备防火、防爆、防雷等多重安全防护装置,彻底解决移动储能的安全隐患,为其广泛应用奠定技术基础。pack入簇设备的关键技术有哪些?家用储能入柜车多少天

储能柜入簇载具是适配客户现有搬运设备的柔性化解决方案,可兼容不同吨位的平衡重叉车及仓储车辆,安装方式灵活多样。载具最大负载可达800kg,起升高度可按需定制,具备前后调节、侧移、水平旋转等多维调节功能,能对入柜端面进行垂直辅助调节,完美适配多规格pack入柜需求。无需额外购置搬运设备,可直接搭载于现有车辆使用,大幅降低企业自动化升级成本。结构设计坚固耐用,操作简单易懂,无需专业培训即可上手,适用于小批量、多品种pack入柜场景,为客户提供低成本、高适配的入柜作业解决方案。工业储能入柜车实时价格集装箱跨运车的导航方式有哪些?

地轨式储能入簇设备专为空间有限、高精度作业场景打造,可满足1300kg及以下pack包的稳定入柜需求,尤其适配高温静置房等严苛生产环境。设备由pack提升、输送、前推、视觉定位等模块组成,采用伺服齿轮齿条驱动沿固定轨道运行,定位精度高,运行稳定可靠。依托视觉引导系统实现pack包入柜,搭配推力传感器实时监测作业压力,杜绝pack包变形或损坏。采用交流电持续供电,支持24小时连续作业,无需频繁充电,保障生产连续性。整体结构紧凑,不占用额外作业空间,适配非标尺寸pack定制化入柜需求,为储能生产线上的工位提供高效的自动化解决方案。

成本下降是储能入柜车实现规模化应用的因素。近年来,随着锂电池技术的成熟与产能扩张,储能电池的单位成本持续下降,从 2015 年的每 kWh3000 元降至当前的每 kWh800 元以下,带动储能入柜车的整体成本大幅降低。同时,规模化生产、供应链优化、技术创新等因素也推动了成本下降,例如,标准化设计降低了生产制造成本,智能控制系统的国产化替代减少了对进口部件的依赖。成本的下降使得储能入柜车的投资回报周期从早期的 8-10 年缩短至当前的 3-5 年,提升了项目的经济性,吸引了更多企业参与到储能入柜车的研发、生产与运营中。集装箱跨箱转运车推荐跨箱高度是多少?

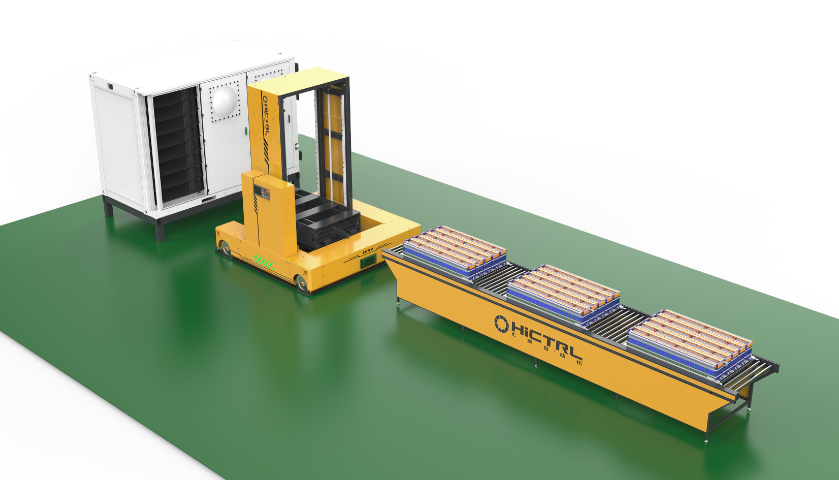

全自动储能柜入簇AGV是储能产线智能化升级的主要装备,专为1300kg及以下pack包入柜需求设计。采用麦克纳姆轮四轮驱动技术,可实现前后、左右、原地自转等全向移动,灵活适配狭窄产线空间。搭载激光+二维码双重导航系统与视觉引导模块,定位及入柜精度达毫米级,对接电池柜簇位。配备推力传感器安全防护,遇异常自动停机报警,杜绝pack包损伤。可与MES生产管理系统互联,实现任务自动接收、数据实时上传,大幅减少人工干预,让pack入柜效率提升60%以上,完美适配大批量、高精度储能柜装配场景。 储能柜装箱车手动vs自动款如何选择?省电储能入柜车有哪些

储能柜入柜车在光伏电站中的使用效果评测?家用储能入柜车多少天

多规格适配型储能入柜车——差异化生产难题针对储能行业52串、104串等多规格电池Pack的差异化入柜需求,多规格适配型储能入柜车采用模块化伸缩载具设计,通过液压驱动可实现1200-2400mm长度灵活调节,最大负载可达3吨以上。搭载自适应气动夹持系统,配合压力传感器动态调整夹持力度,兼顾轻型与重型电池包转运安全。设备支持与WMS/MES系统深度对接,可根据订单需求自动分配作业任务,实现混线生产高效调度。无论是中小型储能柜的轻型Pack入柜,还是大型储能系统的重型Pack转运,均可适配,大幅降低设备更换成本,助力企业提升生产线柔性化水平。 家用储能入柜车多少天