商机详情 -

智能储能入柜车方案设计

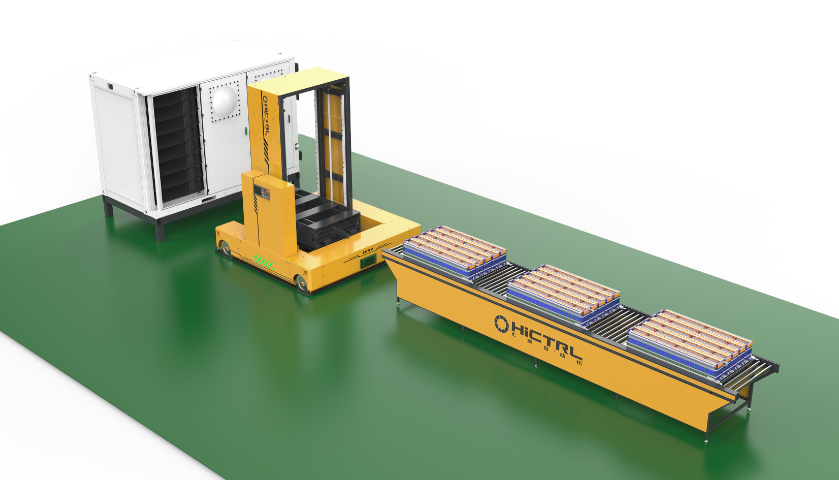

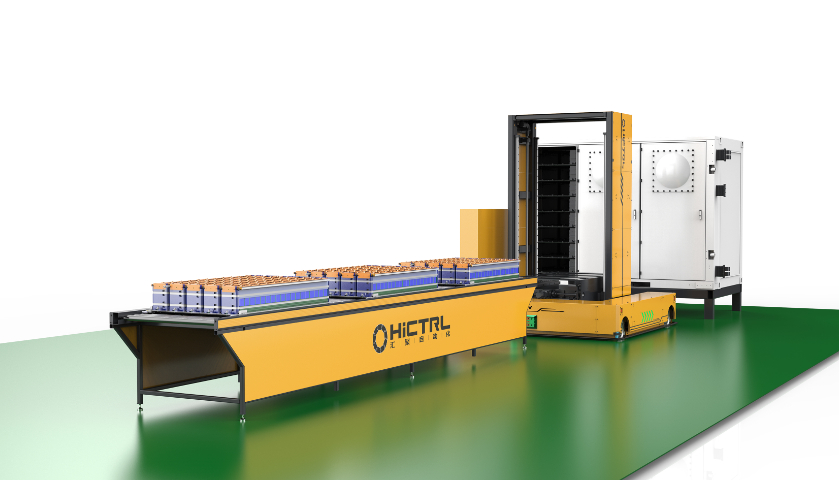

全自动储能柜入簇AGV是储能产线智能化升级的主要装备,专为1300kg及以下pack包入柜需求设计。采用麦克纳姆轮四轮驱动技术,可实现前后、左右、原地自转等全向移动,灵活适配狭窄产线空间。搭载激光+二维码双重导航系统与视觉引导模块,定位及入柜精度达毫米级,对接电池柜簇位。配备推力传感器安全防护,遇异常自动停机报警,杜绝pack包损伤。可与MES生产管理系统互联,实现任务自动接收、数据实时上传,大幅减少人工干预,让pack入柜效率提升60%以上,完美适配大批量、高精度储能柜装配场景。 储能集装箱转运车适合狭窄场地吗?智能储能入柜车方案设计

在储能产业高速发展的现在,生产环节的效率瓶颈与安全隐患曾是制约行业扩容的关键痛点。传统储能柜装配中,“人工蹬踹协助电池包入柜”的原始作业方式屡见不鲜,不仅效率低下、误差率高,更存在严重的安全风险,且柔性化生产能力不足,难以适配多样化的产品需求。储能入柜车的出现,彻底改写了这一局面,成为储能生产自动化升级的载体。作为集成了导航、智能控制与柔性搬运技术的专业装备,储能入柜车实现了从PACK包接取、转运到入柜装配的全流程自动化。以上海汇聚推出的第三代全自动入簇AGV为例,其搭载麦克纳姆轮实现全向移动,配备激光+二维码复合导航系统,定位精度极高,搭配视觉引导技术,可将1300kg以内的PACK包送入储能柜,入柜精度达±1mm,单台设备3分钟即可完成一次入柜操作,且能24小时不间断作业。相较于传统“人工+叉车”的模式,储能入柜车不仅将入柜效率提升3倍以上,更彻底杜绝了人工操作的安全隐患,大幅降低了劳动成本与错误率。加工储能入柜车零售价储能柜转运车的最大载重是多少?

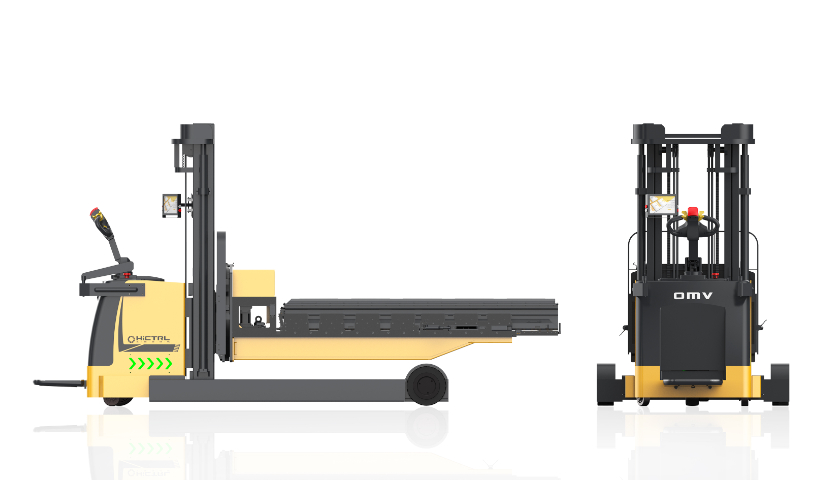

柔性场景型储能入柜车涵盖半自动AGV、地轨式设备,匹配不同规模与场景的作业需求。半自动款适用于小批量试制或产线调整阶段,具备升降、旋转、推拉等多功能集成,配合人工辅助操作,兼顾灵活性与成本控制;地轨式款采用伺服齿轮齿条驱动,定位精度高,适合固定工位的连续作业,尤其适配空间受限的生产车间;单独载具款可集成于传统叉车,多种安装方式可选,轻松实现现有设备智能化升级。该系列产品最大负载800-1300kg可选,起升高度支持定制,可广泛应用于储能生产、应急补能配套等多元场景,为客户提供个性化转运解决方案。

储能入柜车产业涉及上游的电池、电机、电子元器件等部件供应商,中游的整车制造与系统集成商,下游的应用场景运营商等多个环节,形成了完整的产业链。上游企业聚焦技术创新,提升电池能量密度、降低成本;中游企业专注于整车设计、系统集成与智能化升级,打造高性能的储能入柜车产品;下游企业则根据不同应用场景的需求,提供储能服务与运维支持。目前,我国已形成了涵盖研发、生产、应用的全产业链布局,涌现出一批具有核心竞争力的企业。产业链各环节的协同发展,不仅提升了产业的整体竞争力,还加速了技术创新与产品迭代,推动储能入柜车产业向规模化、高质量方向发展。重载型储能集装箱搬运车的安全防护措施有哪些?

建筑施工、油气勘探、矿山开采等户外作业场景,长期面临供电难、成本高的问题。储能入柜车的出现,为这些场景提供了清洁高效的供电解决方案。以高速公路建设为例,施工区域往往远离电网,传统依赖柴油发电机供电,噪音大、污染重且燃料运输成本高。储能入柜车可通过光伏板辅助充电,实现自给自足的供电模式,为施工机械、临时办公区、工人生活区提供持续电力。某大型矿山项目引入 20 台储能入柜车后,年减少柴油消耗约 300 吨,降低供电成本 40%,同时消除了发电机噪音对周边环境的影响,实现了绿色施工与降本增效的双赢。储能柜入柜车的自动化程度如何?本地储能入柜车推荐货源

pack装箱机器人国产与进口品牌差异大吗?智能储能入柜车方案设计

实现 “碳达峰、碳中和” 目标是我国的重要战略任务,储能入柜车作为清洁低碳的能源装备,在 “双碳” 进程中发挥着重要作用。一方面,储能入柜车可替代传统柴油发电机,减少化石能源消耗与碳排放,尤其在应急供电、户外作业等场景,减排效果明显;另一方面,储能入柜车促进了新能源的消纳利用,间接减少了火电发电带来的碳排放。据测算,一台 500kWh 的储能入柜车每年可减少碳排放约 150 吨,若全国推广 10 万台储能入柜车,每年可减少碳排放 1500 万吨,相当于植树造林约 1.3 亿棵。储能入柜车的广泛应用,将为我国 “双碳” 目标的实现提供有力支撑。智能储能入柜车方案设计